Sonnenschutzhersteller Kvadrat Eibergen wächst rasant und bildet mit EZ-GO eine neue Generation an Bedienern aus. Darüber hinaus vereinfacht das Unternehmen damit die autonome Instandhaltung und verbessert kontinuierlich die Produktionsprozesse.

„Wenn ich meine Kinder frage, wie man etwas macht, dann verweisen sie mich auf YouTube“, sagt Detmar Roessink, Managing Director Shade bei Kvadrat Eibergen. „Papier ist nicht mehr die Zukunft. Auf Papier kann man etwas nie so klar erklären und verdeutlichen wie mit Videos oder Fotos. Als wir damals eine Möglichkeit für die Planung der autonomen Instandhaltung und für den Wissenstransfer suchten, war uns klar, dass die Lösung digital und visuell sein muss.“

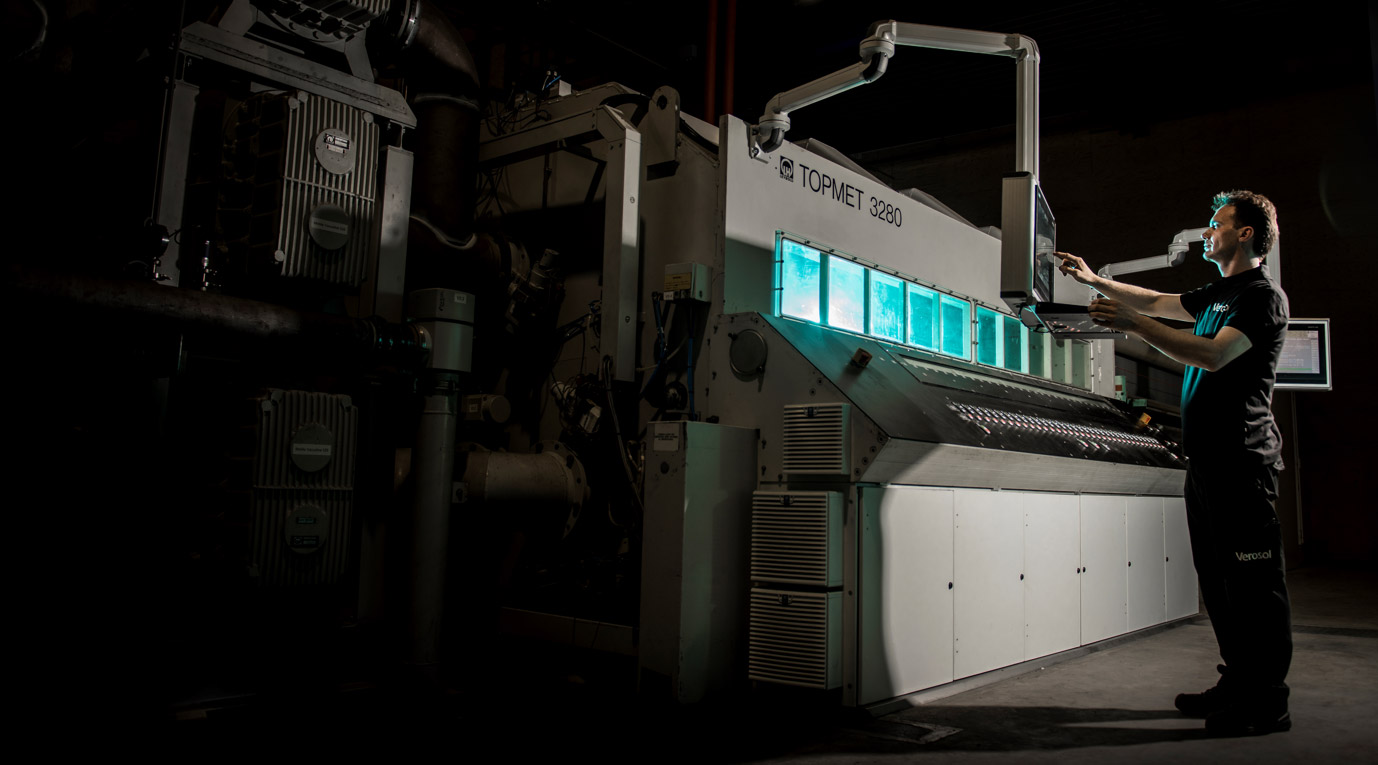

Kvadrat Eibergen produziert Sonnenschutz. Das Weben der Stoffe, die Metallisierung des Gewebes und die Montage zu kompletten Sonnenschutzprodukten – das alles geschieht an ihren eigenen Standorten. „Wir sind ein echter Handwerksbetrieb“, erklärt Roessink. „Viel Wissen steckt in den Köpfen unserer erfahrenen Mitarbeiter. Das durchschnittliche Alter ist hoch. Zur Zeit wächst unser Betrieb schnell, daher kommen viele neue, junge Mitarbeiter dazu. Hierfür hatten wir eigentlich kein gutes Ausbildungsmaterial. Mit EZ-GO haben wir für dieses Problem eine hervorragende Lösung gefunden.“

Ein weiterer wichtiger Grund für die Entscheidung, mit der Plattform zu arbeiten, war, dass geplante Arbeiten wie z. B. Reinigung, Inspektion und Wartung nur wenig Struktur hatten. Roessink: „Ich bin wirklich jemand aus der TPM-Schule (‚Total Productive Maintenance‘) und glaube an die autonome Instandhaltung durch den Bediener. Das muss man dann aber einfach gestalten. Auch hierfür bietet diese Plattform die Möglichkeiten.“

“Ich bin wirklich jemand aus der TPM-Schule (‚Total Productive Maintenance‘) und glaube an die autonome Instandhaltung durch den Bediener. Das muss man dann aber einfach gestalten. Auch hierfür bietet diese Plattform die Möglichkeiten.”

In den Niederlanden hat Kvadrat drei Produktionsstandorte, jeweils für das Weben, das Metallisieren und die Montage. Die Implementierung von EZ-GO an den Standorten wird durch Kilian Bennink in seiner Rolle als Supply Chain Coordinator geleitet. „Im März 2021 haben wir in dem Werk, in dem die Gewebe metallisiert werden, begonnen. Das sind Batch-Prozesse mit Stoffrollen von bis zu 4000 Metern. Die vorhandenen Arbeitsanweisungen waren lange nicht überarbeitet worden und vieles war gar nicht erfasst, deshalb haben wir damit angefangen. Wir fingen bei den zwei komplexesten Maschinen an. Nach Überarbeitung der Arbeitsanweisungen war das tatsächliche Füllen der App mit Text und Bild nicht mehr so viel Arbeit. Für diese beiden Maschinen war das in zwei Tagen erledigt. Anschließend wurde es auf die anderen Maschinen erweitert und es wurden noch mehr Funktionen von EZ-GO genutzt. Wir nehmen beispielsweise auch 5S-Audits in die App mit auf.“

Die anderen Standorte folgten anschließend. An jedem Standort gibt der Projektleiter zunächst eine Präsentation, um zu zeigen, was die EZ-GO-Plattform beinhaltet und was sie für die Bediener bedeutet. Zum Projektteam, das die Implementierung organisiert, gehören auch immer ein Teamleiter und einige Bediener. Sie kennen schließlich die Abläufe und, sehr wichtig, die Ausnahmen. Benninks Rolle wird mit jedem Standort weniger wichtig, erklärt er: „Ich bilde gerade jemanden aus, der das Projekt in der Weberei leiten wird.“ Dort startet die Implementierung im Dezember 2021.

Die Ausbildung von Mitarbeitern mit EZ-GO hat zwei Schwerpunkte. Zum einen werden die Checklisten und Arbeitsanweisungen vor Ort bei der Einarbeitung neuer Mitarbeiter eingesetzt. Zum zweiten lässt sich die App auch hervorragend als Nachschlagewerk nutzen, so dass ein neuer Bediener schnell selbstständig an die Arbeit gehen kann. Dabei erlebte Kvadrat Eibergen eine Überraschung, erläutert Bennink. „Die Arbeitsanweisungen wurden durch erfahrene Bediener erstellt, das ist natürlich auch die Grundidee daran. Als wir aber damit anfingen, stellte sich heraus, dass diese Mitarbeiter manche Dinge als so selbstverständlich ansehen, dass sie gar nicht oder nur teilweise in der App stehen. Oder dass manche erfahrene Bediener es ein bisschen anders machen. Deshalb passen wir nun noch einige Arbeitsanweisungen an, damit sie ganz eindeutig sind und für Einsteiger gut verständlich.“

Roessink ist äußerst zufrieden damit, was in einem halben Jahr schon erreicht worden ist. „Wir sehen, dass sich Hygiene, Ordnung und Sauberkeit verbessern, weil die Arbeitstätigkeiten geplant sind, abgehakt werden und weil sichergestellt ist, wie ein Produktionsstandort aussehen soll. Manche Bediener haben sich zu Beginn gefragt, ob so etwas nötig ist, so eine digitale App, aber jetzt sind sie ganz begeistert und wir bekommen immer mehr Fragen: ‚Kann das auch noch rein?‘. Darüber hinaus merken wir, dass auch die Funktion, um Tätigkeiten zu melden, immer öfter verwendet wird. Dann meldet ein Bediener beispielsweise, dass da ein Wagen steht, der aufgeräumt werden muss. Alle Meldungen gehen zentral bei einem Teamleiter ein, der dann bestimmt, wem die jeweilige Tätigkeit zugewiesen wird.

Es ist kein Zufall, das Kvadrat gerade jetzt diesen Professionalisierungsschritt macht. Das Unternehmen ist in Bewegung. Nachdem es lange Zeit in den Händen einer Investmentgesellschaft war, ist es seit 2019 Teil einer beteiligten dänischen Muttergesellschaft. Am 1. Juli 2022 ändert sich der Name von Verosol in Kvadrat. „Wir holen jetzt beim Investieren in Mitarbeiter und in Produktionskapazitäten richtig auf“, erläutert Roessink. „Bei der heutigen Arbeitsmarktsituation ist es schwierig, Leute zu finden, deshalb ist eine gründliche Aus- und Weiterbildung sehr wichtig für uns.“

Kvadrat Eibergen stattet zur Zeit alle Bürogebäude von Booking.com mit Sonnenschutz aus. Gleichzeitig werden viele andere Großprojekte durchgeführt und auch der Verbrauchermarkt wird bedient. Da will alles gut organisiert sein. Es läuft alles bestens, bestätigt Roessink. „Die Lernfähigkeit dieses Systems war für uns ein wichtiger Grund, sich für EZ-GO zu entscheiden. Wir können kontrollieren, wie es um die Sicherheit, die Qualität und die Schnelligkeit von Abläufen bestellt ist und können – wo nötig – Anpassungen vornehmen. Wenn neue Produkte oder Abläufe dazukommen, lassen sie sich ganz einfach hinzufügen. Und jeder kann damit arbeiten.“