Productieproblemen op de werkvloer wil je zo snel mogelijk kunnen tackelen. Het achterhalen van de oorzaak is hierbij het allerbelangrijkste. Je wilt immers weten wat er precies tot het probleem heeft geleid en hoe dit in de toekomst eventueel voorkomen kan worden. Om de mogelijke oorzaken van een probleem te identificeren kun je het visgraatdiagram toepassen. Wat het visgraatdiagram inhoudt en hoe je zelf een visgraatdiagram kunt maken, dat lees je in deze blog.

Wat is het visgraatdiagram?

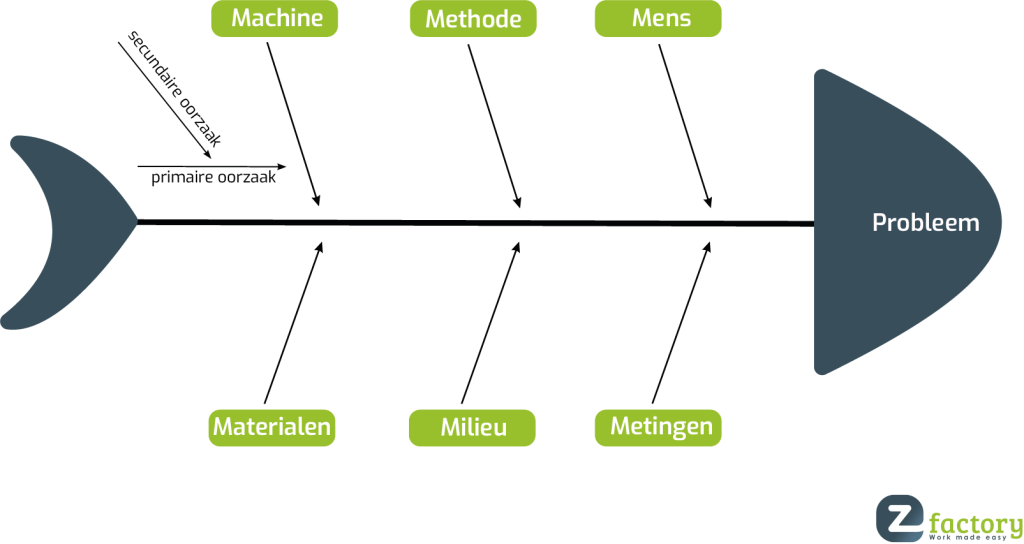

Het visgraatdiagram kent meerdere benamingen, waaronder het oorzaak-gevolgdiagram en het Ishikawadiagram. De heer Ishikawa heeft het diagram ontwikkeld om tot een visuele rangschikking van probleemoorzaken te kunnen komen. De uitleg van het visgraatdiagram is dus ook toe te passen als Ishikawa diagram uitleg. Een visgraatdiagram maken doe je met alle werknemers die betrokken zijn bij het probleem en hier de gevolgen van ervaren. Gezamenlijk wordt er gebrainstormd over mogelijke oorzaken van het probleem. Deze mogelijke oorzaken worden visueel gemaakt dankzij het visgraatdiagram (of Ishikawadiagram). Het visgraatdiagram dankt deze naam aan de manier waarop het eruitziet. Als je naar het visgraatdiagram kijkt kun je hier namelijk een kop en een staart in zien, met hiertussen enkele graten.

Bij deze graten vind je een aantal categorieën die helpen bij het structureren en onderverdelen van de mogelijke oorzaken die voortgekomen zijn uit de brainstormsessie: Mens, Methode, Machine en Materiaal. Naast deze vaste categorieën (graten) van het visgraatdiagram kun je er voor kiezen om meer thema’s toe te voegen, zoals het milieu, het management, de markt en de meetmethode.

Bij deze graten vind je een aantal categorieën die helpen bij het structureren en onderverdelen van de mogelijke oorzaken die voortgekomen zijn uit de brainstormsessie: Mens, Methode, Machine en Materiaal. Naast deze vaste categorieën (graten) van het visgraatdiagram kun je er voor kiezen om meer thema’s toe te voegen, zoals het milieu, het management, de markt en de meetmethode.

Ishikawa diagram: Oorzaken en gevolgen

Bij een uitgebreid productieproces is het opsporen van een oorzaak dat tot een opvallend gevolg heeft geleid niet altijd even gemakkelijk. Want welke stap in het productieproces ligt ten grondslag aan de oorzaak? Om oorzaken en gevolgen toch visueel overzichtelijk op een rijtje te krijgen zetten we het visgraatdiagram in. Een hele belangrijke vraag om te blijven stellen is: Waarom gebeurt dit? Door deze vraag te herhalen bij iedere mogelijke oorzaak duik je dieper in het probleem en ontdek je wellicht nog meer (sub)oorzaken die je aan kunt pakken om het productieproces efficiënter te maken. Op die manier kom je dus niet alleen achter de oorzaak die te koppelen is aan het probleem dat geanalyseerd wordt in het visgraatdiagram, maar kom je als ‘bonus’ wellicht nog meer verbeterpunten tegen.

Hoe maak je een visgraatdiagram?

Een oorzaak-gevolg schema opzetten volgens de methode van Ishikawa begint bij het uittekenen van het diagram: een kop, een staart en de graten ertussen die de categorieën weergeven. Trek een rechte lijn van staart naar kop en verbind de graten hieraan. Het probleem schrijf je in de kop van het diagram, helemaal aan de rechterzijde. Voor problemen in de productie is het gebruikelijk om zes graten toe te voegen: Mens, Machine, Materiaal, Methode, Milieu en Metingen.

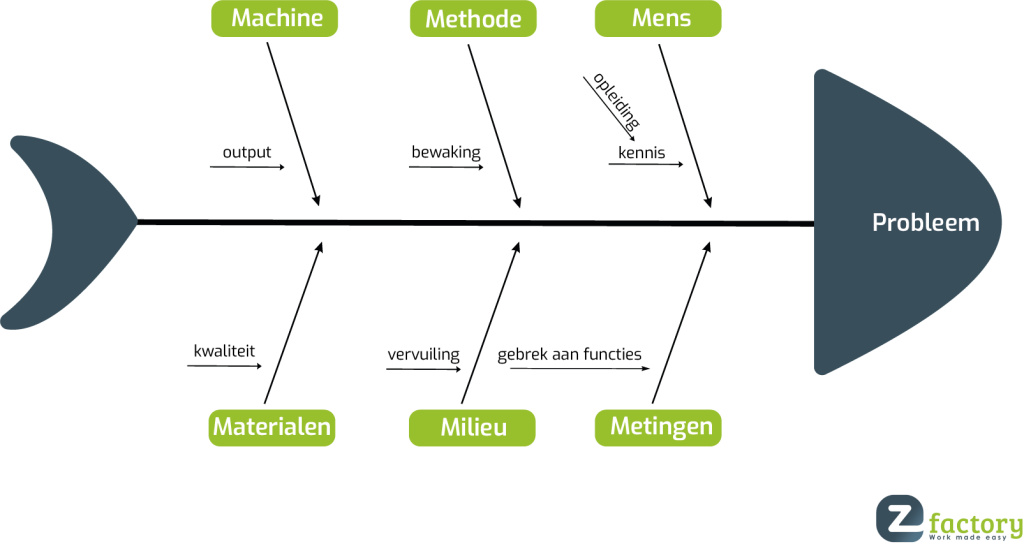

Ishikawa diagram voorbeeld

In het visgraatdiagram voorbeeld hierboven vind je de opstelling terug. Alle medewerkers die betrokken zijn bij het achterhalen van de oorzaak van het probleem kunnen vervolgens gaan brainstormen over alle mogelijke oorzaken en deze rangschikken onder één van de categorieën. Vervolgens kun je de relevantste oorzaken filteren en bij iedere oorzaak één vraag stellen: Stel dat we deze oorzaak wegnemen, is het probleem daarmee dan (zo goed als) opgelost? Vind je één of meerdere mogelijke oorzaken waarbij het antwoord op deze vraag ‘ja’ is? Dan heb je de triggerpoints gevonden waarmee jij aan de slag kunt om het probleem te verminderen of zelfs helemaal te verwijderen uit de productieomgeving.

Hoe pas je een oorzaak gevolg schema toe op jouw organisatie?

Allereerst is het belangrijk dat je weet welk probleem je als uitgangspunt wilt gebruiken voor de brainstormsessie bij het maken van een visgraatdiagram. Wellicht ben je benieuwd waarom stap één van het productieproces 5% van de keren opnieuw moet worden uitgevoerd of wil je achterhalen hoe het kan dat er bij stap vijf van het productieproces vertraging plaatsvindt ten opzichte van de geplande productietijd. Staat het probleem vast, dan verzamel je de betrokken medewerkers en is het tijd om te brainstormen en te analyseren volgens de hierboven uitgewerkte methode. Heb je de dader (de oorzaak) vastgesteld? Pak deze dan aan en verwerk de nieuwe methode in de werkinstructies voor de medewerkers, om het probleem in de toekomst te voorkomen. Dit kan snel en gemakkelijk via een online platform als de EZ-GO app. Ben je nog niet bekend met het EZ-GO platform en de manieren waarop je het productieproces kunt optimaliseren via dit platvorm? Geef dan zeker even een seintje!