In een productieomgeving is het van groot belang dat alle taken correct worden uitgevoerd, zodat…

De 5S methode is een manier om de productieomgeving beter te organiseren. Het is een systematische vorm van visual management die alles omvat, van vloertape tot bedieningshandleidingen. Het gaat niet alleen om netheid van de werkvloer, het gaat ook om het maximaliseren van de veiligheid en efficiëntie. 5S draag daarmee bij aan de winst van een fabriek.

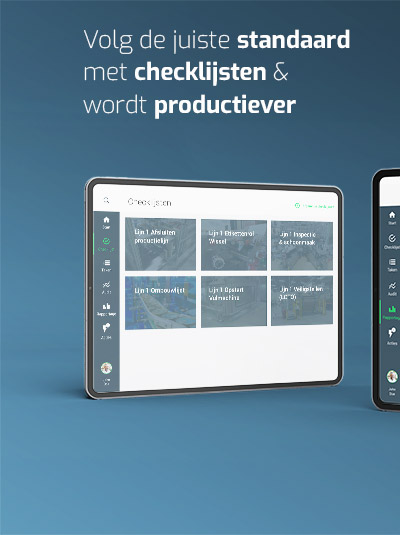

De 5S methode, ook bekend als de 5S Lean methode, is gericht op het tegengaan van verspilling en het creëren van overzicht. De methode volgt een duidelijke structuur: observeren, analyseren en samenwerken aan oplossingen om de productieomgeving duurzaam te verbeteren. 5S wordt veel ingezet binnen fabrieken, om operators bewust te maken van hun werkomgeving en deze samen te verbeteren. Hierdoor krijgen ze meer overzicht, kunnen ze sneller zaken vinden en verhogen ze de productiviteit.